不要担心现场仪器故障,只要确认这些信息!

如果仪器有问题,原因通常更复杂。很难马上找到症结所在。此时,有必要冷静地分析它。

无论哪种仪器出现故障,都必须首先了解仪器所在安装位置的生产工艺条件和条件,了解仪器本身的结构特点和性能。在维修前,有必要和技术人员一起分析和判断仪器故障的真正原因。同时,还需要知道仪器是否具有调节和联锁功能,并且在维护过程中应尽可能保持过程稳定。今天,我将主要谈谈温度、压力、流量和液位现场仪表的故障分析。

一、温度

1、温度突然升高

该故障主要是由于热电阻(热电偶)断路,松动、接线端子,(补偿)断线、温度故障等原因造成的。这时,有必要知道温度的位置和接线的布局,并用万用表的电阻(毫伏)在不同的位置测量几组数据,以便迅速找出原因。

2、温度突然下降

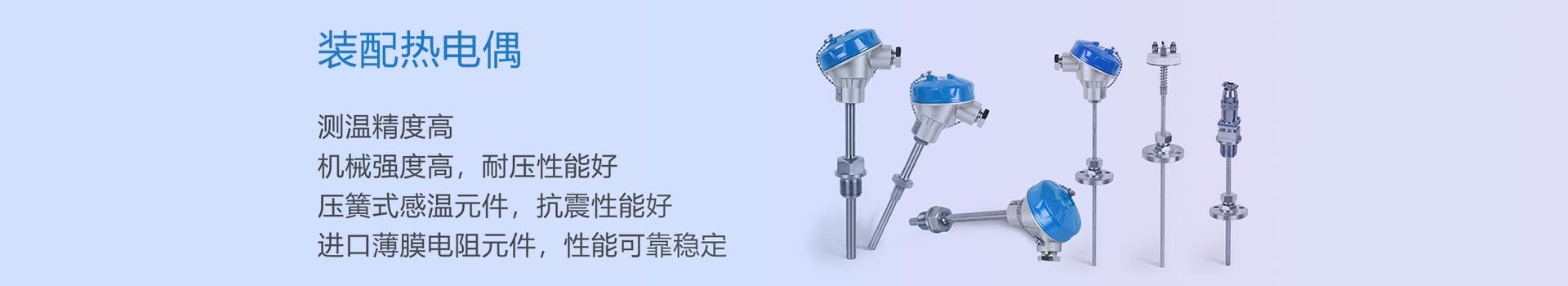

该故障主要由装配热电偶或热电阻短路、导线短路和温度故障引起。我们应该从容易被打破的弱点开始,例如接线的入口和电线的弯曲,并逐一进行调查。现场温度升高,而一般控制指示保持不变,主要是由于测量元件处的液体(水)沸点较低。

3、温度波动大或波动快

此时主要检查工艺操作(检查调节系统参与调节)。

二、压力

1、压力突然下降或上升或指示曲线不变

此时,检查变送器的导压系统,检查根阀是否堵塞,导压管是否畅通,导压管内是否有异常介质,排水塞和排水阀是否泄漏等。媒体在冬天结冰也是一个普遍现象。变送器本身几乎不可能出现故障。

2、压力波动大

这种情况必须首先与技术人员结合,一般是操作不当造成的。调整所涉及的参数应主要检查调整系统。

三、流量

1、流量指示值小

一般由以下原因造成:检测元件损坏(零点过低)。表示有问题;正压室短路或断路;堵塞或泄漏;系统压力低;还应检查调节器、调节阀和电磁阀的调节参数。

2、流量指示大

主要原因是负压室引压系统堵塞或泄漏。变送器不太可能需要调整。

3、流量波动大

如果参数不参与调整,一般是由于技术原因;可以为参与调节的人员检查调节器的PID参数。根据隔离罐的参数,检查引压管中是否有气泡,正负引压管中的液体高度是否相同。

四、液位

1、液位突然升高

主要检查变送器负压室的压力引入系统是否堵塞、泄漏、聚气、缺液等。充液的具体方法是:根据停止顺序先停止仪表;关闭正负压根阀;打开正负压排水阀泄压;打开双腔平衡容器的充液塞;打开正压室和负压室的排放塞;液位指示器处于较大值。关闭排水阀;关闭正压室和负压室的放油塞;将同样的介质慢慢倒入双室平衡容器,然后轻轻打开排放塞进行排放。直到完全充满,正压室的塞子打开,变送器指示它应该回到零。然后根据仪表的顺序将变送器投入使用。

2、液位突然下降

主要检查正压室引压系统是否堵、漏、集气、缺液、平衡阀是否关死等。检查引压系统是否畅通的具体方法是停变送器,开排污阀,检查排污情况(不能外泄的介质除外)。

3、液位波动频繁

首先,与工艺人员一起检查进出料情况,确认工艺条件正常后,调整PID参数稳定。具体方法是调整调节阀的俯仰状态,首先调整设定值与测量值一致,以稳定液位的波动,然后缓慢调整调节阀的开度,使液位缓慢上升或下降,以满足工艺要求,然后调整设定值与测量值一致,当参数稳定时,自动开启调节阀。

总之,一旦发现仪表参数有异常,首先,结合工艺人员,从工艺操作系统和现场仪表系统入手,综合考虑,仔细分析,特别是考虑被测参数与控制阀的相关性,逐步分段判断故障,就很容易发现问题,对症下药解决问题。

上一条: 热电偶工作原理及冷端补偿方法

下一条: 标准热电偶丝稳定性允差介绍